In der Luft- und Raumfahrtindustrie, wo Leistung und Sicherheit nicht verhandelbar sind, muss jede Komponente die strengsten Standards erfüllen. Hochtemperatur-Flugzeugkabel ist ein entscheidendes Element in dieser Gleichung und verantwortlich für die Übertragung von Strom und Daten in den anspruchsvollsten Umgebungen, die man sich vorstellen kann. Von der sengenden Hitze in der Nähe von Motoren bis zur extremen Kälte in großen Höhen müssen diese Kabel einwandfrei funktionieren. Die Auswahl des richtigen Kabels ist ein hochspezialisierter Prozess, der ein tiefes Verständnis der Materialien, Zertifizierungen und anwendungsspezifischen Anforderungen erfordert. Dieser Leitfaden bietet Luft- und Raumfahrtingenieuren und Beschaffungsspezialisten einen technischen Rahmen, um eine fundierte Entscheidung zu treffen.

Das kritische Nervensystem

Moderne Flugzeuge können über 100 Meilen an Kabeln enthalten. Dieses komplexe Netzwerk ist das zentrale Nervensystem des Flugzeugs und die Qualität jedes Kabels ist für die Sicherheit und Funktionalität jedes Fluges von größter Bedeutung.

Die Kernanforderungen von Luft- und Raumfahrtanwendungen verstehen

Bevor bestimmte Kabeltypen bewertet werden, ist es wichtig, die besonderen Herausforderungen der Luft- und Raumfahrtumgebung zu verstehen. Im Gegensatz zu industriellen oder kommerziellen Anwendungen sind Flugzeugkabel einer Kombination extremer Belastungen ausgesetzt, die ihr Design und ihre Konstruktion bestimmen.

- Extreme Temperaturschwankungen: Kabel müssen einem großen Temperaturbereich standhalten, von der hohen Hitze, die von Motoren und Avionik erzeugt wird (oft über 200 °C), bis hin zu den Minustemperaturen in Reiseflughöhe. Die Materialien müssen über den gesamten Bereich flexibel bleiben und ihre elektrischen und mechanischen Eigenschaften beibehalten.

- Strenge Gewichts- und Platzbeschränkungen: In einem Flugzeug zählt jedes Gramm. Kabel müssen leicht sein und einen kleinen Durchmesser haben, um das Gewicht zu minimieren und Platz zu sparen, ohne Kompromisse bei Leistung oder Haltbarkeit einzugehen.

- Vibration und mechanische Beanspruchung: Flugzeuge sind während des Fluges ständigen Vibrationen und mechanischen Stößen ausgesetzt. Kabel müssen robust mit Leitern mit hoher Litzenzahl und langlebigen Materialien konstruiert sein, um Ermüdung und Bruch über Tausende von Flugstunden hinweg standzuhalten.

- Brandschutz: Das ist von größter Bedeutung. Um die Sicherheit von Passagieren und Besatzung zu gewährleisten, müssen Kabel flammhemmend sein, wenig Rauch ausstoßen und bei Feuereinwirkung keine giftigen Halogengase erzeugen. Die Einhaltung von Standards wie FAR 25.853 ist obligatorisch.

Wichtige Kabelkonstruktionen und Isoliermaterialien

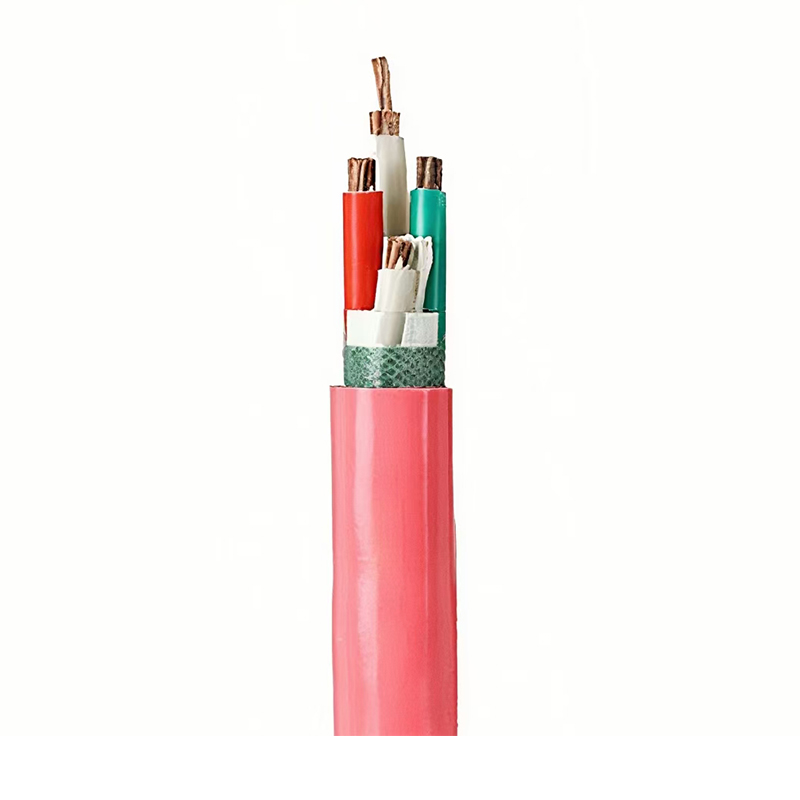

Die Leistung eines Hochtemperatur-Flugzeugkabels wird durch seine Konstruktion bestimmt, insbesondere durch die für Isolierung und Ummantelung verwendeten Materialien. Diese Materialien sind so konzipiert, dass sie die notwendigen thermischen, elektrischen und mechanischen Eigenschaften bieten, die für flugkritische Anwendungen erforderlich sind.

Das Arbeitstier der Luftfahrt: PTFE-isoliertes Flugzeugkabel

Polytetrafluorethylen (PTFE), bekannt unter dem Markennamen Teflon™, ist das am häufigsten verwendete Isolationsmaterial in Hochleistungskabeln für Flugzeuge. Ein PTFE-isoliertes Flugzeugkabel bietet eine außergewöhnliche Kombination von Eigenschaften, die es ideal für die anspruchsvolle Luft- und Raumfahrtumgebung geeignet machen.

- Außergewöhnlicher Temperaturbereich: PTFE hat einen kontinuierlichen Betriebstemperaturbereich von typischerweise -60 °C bis 200 °C, wobei einige Sorten sogar noch höhere Temperaturen bewältigen können. Dadurch eignet es sich für den Einsatz in der Nähe von Motoren, in Radkästen und in anderen Bereichen mit hoher Hitze.

- Überlegene elektrische Eigenschaften: PTFE ist ein ausgezeichneter elektrischer Isolator mit hoher Durchschlagsfestigkeit und niedriger Dielektrizitätskonstante. Dies sorgt für minimalen Signalverlust und zuverlässige Leistung auch bei hohen Frequenzen.

- Hervorragende Chemikalienbeständigkeit: PTFE ist praktisch inert und äußerst beständig gegen Kraftstoffe, Öle, Hydraulikflüssigkeiten und Lösungsmittel, die üblicherweise in Flugzeugen vorkommen.

- Brandschutz: PTFE ist selbstverlöschend und schmilzt nicht, was zum allgemeinen Brandschutz des Verkabelungssystems des Flugzeugs beiträgt.

Für leichte und hochflexible Anwendungen: Kapton-isoliertes Flugzeugkabel

Für Anwendungen, bei denen Gewicht und Platz äußerst wichtig sind und eine hohe Flexibilität erforderlich ist, ist Polyimidfolie, bekannt unter dem Markennamen Kapton®, eine hervorragende Wahl. Ein Kapton-isoliertes Flugzeugkabel bietet einzigartige Vorteile, die es im modernen Flugzeugdesign unverzichtbar machen.

- Extrem leicht und dünn: Kaptonfolie ist ein sehr dünnes und leichtes Material, das die Konstruktion von Kabeln mit kleinerem Durchmesser und geringerem Gewicht als gleichwertige PTFE-isolierte Kabel ermöglicht. Dies ist für komplexe Avioniksysteme von entscheidender Bedeutung.

- Hervorragende Hochtemperaturleistung: Kapton hält Dauerbetriebstemperaturen von bis zu 260 °C und kurzzeitig sogar noch mehr stand und eignet sich daher für die heißesten Bereiche eines Flugzeugs.

- Hohe Flex-Lebensdauer: Mit Kapton isolierte Kabel weisen eine hervorragende Flexibilität und eine hohe Biegelebensdauer auf und eignen sich daher ideal für Anwendungen, die wiederholte Bewegungen erfordern, beispielsweise in Flugsteuerungssystemen oder beweglichen Panels.

- Ausgezeichnete Durchschlagsfestigkeit: Trotz seiner geringen Dicke ist Kapton ein hervorragender elektrischer Isolator und bietet zuverlässige Leistung bei der Signal- und Stromübertragung.

Anwendungs-Spotlight

Motorzonen: Kabel sind hier extremer Hitze und Vibration ausgesetzt. PTFE wird oft wegen seiner Robustheit gewählt. Avionikbuchten: Der Platz ist knapp und die Signale empfindlich. Leichte, abgeschirmte Kapton-Kabel werden bevorzugt, um elektromagnetische Störungen zu vermeiden und Gewicht zu sparen.

Spezielle Kabeltypen und Konformitätsstandards

Über die grundlegenden Isoliermaterialien hinaus werden Flugzeugkabel nach spezifischen Militär- und Luft- und Raumfahrtstandards hergestellt, die ihre Konstruktion, Leistung und Prüfung definieren. Das Verständnis dieser Standards ist entscheidend, um sicherzustellen, dass das Kabel für den vorgesehenen Verwendungszweck zugelassen ist.

Der Industriestandard: Flugzeugkabel nach MIL-Spezifikation

Seit Jahrzehnten gelten die Spezifikationen des US-Militärs (MIL-SPEC) als Maßstab für Qualität und Leistung von Luft- und Raumfahrtkomponenten. Ein MIL Spec-Flugzeugkabel wird nach diesen strengen Standards hergestellt und getestet, um sicherzustellen, dass es den anspruchsvollen Anforderungen militärischer und ziviler Flugzeuge gleichermaßen entspricht.

- Garantierte Qualität und Rückverfolgbarkeit: MIL-SPEC-Kabel unterliegen strengen Qualitätskontrollprozessen und Tests, einschließlich elektrischer, mechanischer und Umwelttests. Dies gibt ein hohes Maß an Vertrauen in ihre Leistung und Zuverlässigkeit. Außerdem ist eine vollständige Rückverfolgbarkeit von Materialien und Herstellung erforderlich.

- Standardisierte Teilenummern: Durch die Verwendung standardisierter Teilenummern (z. B. M22759/16) wird sichergestellt, dass Ingenieure und Beschaffungsspezialisten ein Kabel mit bekannten und konsistenten Eigenschaften spezifizieren können, was Design, Wartung und Logistik vereinfacht.

- Bewährte Leistung: Diese Spezifikationen wurden über viele Jahre hinweg auf der Grundlage realer Betriebserfahrungen entwickelt und verfeinert. Nach MIL-SPEC gefertigte Kabel haben eine lange und bewährte Geschichte zuverlässiger Leistung im Feld.

Für Signalintegrität: abgeschirmtes Flugzeugkabel

In der elektronisch reichen Umgebung eines Flugzeugs ist der Schutz empfindlicher Signale vor elektromagnetischen Störungen (EMI) von entscheidender Bedeutung. Ein abgeschirmtes Flugzeugkabel enthält eine leitfähige Schicht, um Rauschen zu blockieren und die Signalintegrität für Avionik, Kommunikationssysteme und Sensoren sicherzustellen.

- Arten der Abschirmung: Die Abschirmung kann ein Geflecht (für Flexibilität und geringen Widerstand), eine Folie (für eine 100-prozentige Abdeckung hochfrequenter Störungen) oder eine Kombination aus beidem sein. Für die anspruchsvollsten Anwendungen können einzelne Paare innerhalb eines Mehrleiterkabels abgeschirmt werden, um Übersprechen zu verhindern.

- Leichte Materialien: Bei Flugzeuganwendungen müssen Abschirmmaterialien leicht sein. Verzinntes Kupfer, versilbertes Kupfer oder sogar Aluminium werden häufig verwendet, um eine wirksame Abschirmung ohne übermäßiges Gewicht zu gewährleisten.

- Erdung: Der ordnungsgemäße Abschluss der Abschirmung ist für ihre Wirksamkeit unerlässlich. Luft- und Raumfahrtnormen enthalten detaillierte Richtlinien zur Erdung von Abschirmungen, um einen optimalen Lärmschutz zu gewährleisten.

Bewertung des Lieferanten: Ihr Partner für Exzellenz in der Luft- und Raumfahrt

Die Qualität und Lufttüchtigkeit eines Flugzeugkabels hängt direkt vom Hersteller ab, der es herstellt. Ein Lieferant ist nicht nur ein Verkäufer; Sie sind ein wichtiger Partner in der Luft- und Raumfahrt-Lieferkette. Ihre Fertigungskapazitäten, Qualitätssysteme und Branchenerfahrung sind von größter Bedeutung.

Warum eine Partnerschaft mit Jiangyin Huitong für Ihre fortschrittlichen Fertigungsanforderungen eingehen?

Während Huitong auf Verpackungsmaschinen spezialisiert ist, bieten seine Kernphilosophie und seine hervorragende Fertigungsqualität ein aussagekräftiges Modell dafür, worauf man bei einem hochwertigen Lieferanten von Luft- und Raumfahrtkomponenten achten sollte. Die Grundsätze, die Huitong zu einem führenden Unternehmen auf seinem Gebiet machen, sind dieselben Grundsätze, die Sie auch bei einem Kabelhersteller beachten sollten.

- Ein Erbe der Innovation und Präzision: Huitongs Mission, „der Welt durch Innovation entgegenzutreten“, wurde 1996 gegründet und wird durch über 400 Patente gestützt. Dies zeigt ein großes Engagement für Forschung und Entwicklung und einen zukunftsorientierten Ansatz – eine Qualität, die Sie von einem Lieferanten erwarten, der wichtige Komponenten für Ihre fortschrittlichen Systeme liefert.

- Kompromisslose Fertigungsqualität: Die Investition von Huitong in erstklassige Fertigungsausrüstung – darunter japanische MAZAK-Bearbeitungszentren, deutsche TRUMPF-Laser und Schweizer Hexagon-Detektoren – zeigt ihr Engagement für Präzision. Dieses Investitionsniveau stellt sicher, dass jede Komponente mit genauen Toleranzen hergestellt wird, was Leistung und Zuverlässigkeit garantiert. Dies ist derselbe Qualitätsstandard, den Sie auch bei Ihren Flugzeugkabeln verlangen sollten.

- Robuster Support und globale Reichweite: Mit einem riesigen dreidimensionalen Lager, das die Verfügbarkeit von Teilen gewährleistet, und einem Servicenetzwerk, das sich über 10 Länder erstreckt, weiß Huitong, wie wichtig After-Sales-Support ist. Dieser kundenorientierte Ansatz, bei dem die Kundenbedürfnisse das oberste Ziel sind, ist das Markenzeichen eines echten Partners, der Ihnen auch lange nach dem Kauf zur Seite steht.

Fazit: Eine strategische Wahl für Sicherheit und Leistung

Die Auswahl des richtigen Hochtemperatur-Flugzeugkabels ist ein sorgfältiger Prozess, der ein klares Verständnis der thermischen, mechanischen und elektrischen Anforderungen Ihrer Anwendung erfordert. Durch sorgfältige Berücksichtigung des Isoliermaterials (PTFE, Kapton), der Notwendigkeit einer Abschirmung und der Einhaltung von Standards wie MIL-SPEC können Sie die Sicherheit, Zuverlässigkeit und Leistung der Systeme Ihres Flugzeugs gewährleisten. Wenn Sie einen Lieferanten suchen, der die Prinzipien von Innovation, Präzisionsfertigung und kundenorientiertem Support verkörpert, investieren Sie nicht nur in ein Kabel, sondern in die Lufttüchtigkeit Ihres gesamten Projekts.

Häufig gestellte Fragen