Die Schlüsselrolle von XLPE-isoliertes Marine-Frequenzumwandlungskabel

Als Schlüsselgerät im Schiffsenergiesystem wandelt der Wechselrichter den Gleichstrom der Stromversorgung in Wechselstrom mit variabler Frequenz und Spannung um. Diese umgewandelte Leistung muss über ein zuverlässiges Medium an den Antriebsmotor übertragen werden, um eine präzise Steuerung der Motorgeschwindigkeit und des Drehmoments zu erreichen und so den Leistungsbedarf des Schiffes unter verschiedenen Navigationsbedingungen zu erfüllen. Ein mit vernetztem Polyethylen isoliertes Marine-Frequenzumwandlungskabel übernimmt die wichtige Aufgabe der Stromübertragung. Seine Fähigkeit, Stromsignale stabil zu übertragen, bestimmt direkt, ob der Antriebsmotor gemäß den Anweisungen reibungslos funktionieren kann, und spielt eine entscheidende Rolle für die Sicherheit und Kontrollierbarkeit der Schiffsnavigation. Während der Fahrt des Schiffes erfordert der hohe Strombedarf, dass das Kabel in der Lage ist, sofort eine große Strommenge zu übertragen und die Stabilität der Strömung aufrechtzuerhalten, um zu verhindern, dass der Antriebsmotor aufgrund von Stromschwankungen schlecht startet und die Segelgeschwindigkeit und Stabilität des Schiffes beeinträchtigt. Während des Beschleunigungsvorgangs muss das Kabel mit dem Wechselrichter zusammenarbeiten, um die Frequenz und Spannung der Ausgangsleistung genau anzupassen, um sicherzustellen, dass die Drehzahl des Antriebsmotors stetig ansteigen kann und so eine kontinuierliche und stabile Beschleunigungsleistung für das Schiff bereitgestellt wird.

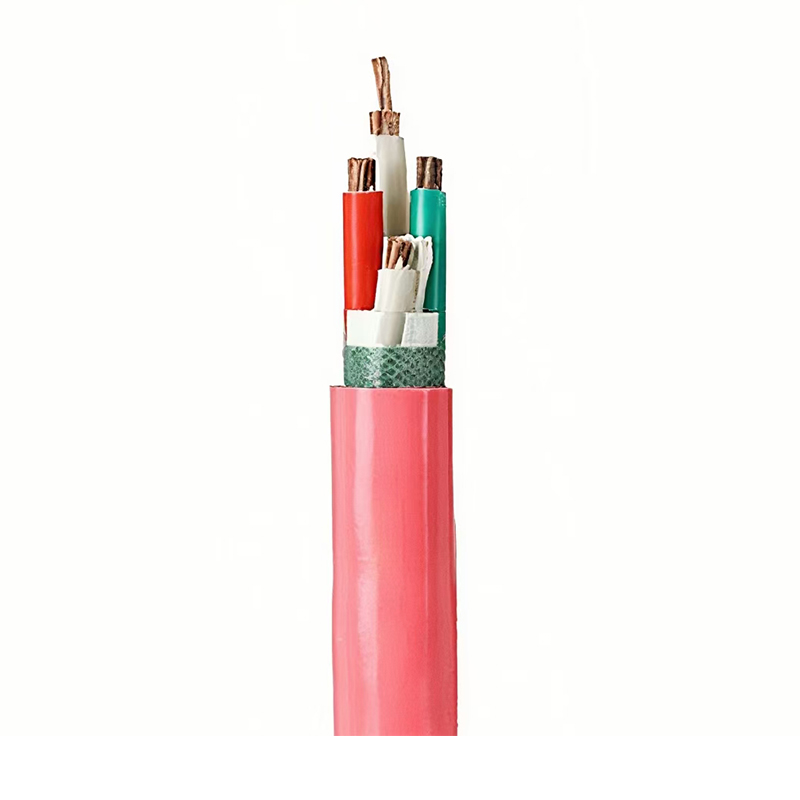

Hervorragende Leistung leitfähiger Kerndrähte

Die leitenden Kerndrähte von Kabeln bestehen in der Regel aus hochreinen Kupfermaterialien, was auf der herausragenden Eigenschaft von Kupfer mit niedrigem spezifischem Widerstand beruht. Im Schiffsenergiesystem muss eine große Menge elektrischer Energie von der Stromversorgungsseite zu wichtigen Geräten wie Antriebsmotoren übertragen werden. Der niedrige spezifische Widerstand ermöglicht es dem Strom, den Energieverlust beim Durchgang durch den Kupferkerndraht zu minimieren und eine effiziente Stromübertragung zu erreichen. Im Schiffssystem mit Energieübertragung über große Entfernungen können hochreine Kupferkerndrähte den Spannungsabfall effektiv reduzieren, sicherstellen, dass Geräte wie Antriebsmotoren eine stabile und ausreichende Spannung erhalten und den normalen Betrieb aufrechterhalten. Selbst wenn das Schiff während des Betriebs Umweltveränderungen wie hohen und niedrigen Temperaturen ausgesetzt ist, bleibt die Leitfähigkeit von Kupfer relativ stabil, wodurch sichergestellt wird, dass die Kontinuität und Stabilität der Stromversorgung unter unterschiedlichen Umgebungsbedingungen nicht beeinträchtigt wird, was eine solide Garantie für den stabilen Betrieb des Schiffsenergiesystems darstellt.

Vorteile der Isolierschicht aus vernetztem Polyethylen

Als ideales Material für die Isolationsschicht von Marine-Frequenzumwandlungskabeln weist vernetztes Polyethylen viele hervorragende Eigenschaften auf, nachdem gewöhnliche Polyethylenmoleküle durch chemische oder physikalische Methoden von linearen Strukturen in dreidimensionale Maschenstrukturen umgewandelt wurden. In Hochtemperaturumgebungen wie Schiffsmaschinenräumen können vernetzte Polyethylen-Isolierschichten stabil funktionieren. Seine Hitzebeständigkeit wird erheblich verbessert. Im Vergleich zu gewöhnlichem Polyethylen ist die Langzeitarbeitstemperatur deutlich erhöht und auch die thermische Lebensdauer verlängert. Dies bedeutet, dass die Isolationsschicht in einer Umgebung mit hohen Temperaturen nicht zu einer Verschlechterung der Isolationsleistung aufgrund übermäßiger Temperaturen führt, wodurch das Auftreten von Fehlern wie Kurzschlüssen wirksam verhindert und die Sicherheit der Stromübertragung gewährleistet wird. Gleichzeitig erhält und verbessert vernetztes Polyethylen die ursprünglich guten Isolationseigenschaften von Polyethylen, sein Isolationswiderstand wird weiter erhöht, der dielektrische Verlustfaktor ist sehr klein und wird nicht stark von der Temperatur beeinflusst, was Stromlecks wirksam verhindern, die Stabilität der Stromübertragung aufrechterhalten und den stabilen Betrieb des Stromnetzes gewährleisten kann. Darüber hinaus wurden auch die mechanischen Eigenschaften von vernetztem Polyethylen erheblich verbessert und seine Härte, Steifigkeit, Verschleißfestigkeit und Schlagfestigkeit verbessert, sodass es Extrusion, Reibung und anderen Schäden durch äußere Kräfte in der komplexen Verkabelungsumgebung von Schiffen besser widerstehen kann, wodurch die Integrität der Kabelstruktur und damit der stabile Betrieb des Energiesystems gewährleistet werden.

Schutzfunktion der Mantelschicht

Schiffe sind lange Zeit in der Meeresumwelt unterwegs und müssen rauen Bedingungen wie hoher Luftfeuchtigkeit, Salzsprüherosion und möglicher Ölverschmutzung ausgesetzt sein. Die Mantelschicht des Kabels übernimmt eine wichtige Schutzaufgabe. Üblicherweise werden spezielle Materialien mit guter Witterungsbeständigkeit und Ölbeständigkeit ausgewählt, beispielsweise Acrylnitril-Butadien-Kautschuk (NBR). Der NBR-Mantel kann der Korrosion durch Salznebel wirksam widerstehen, das Rosten von Metallteilen verhindern, die Verschlechterung der Kabelleistung und Ausfälle durch Rost vermeiden und so die Lebensdauer des Kabels verlängern. Seine gute Ölbeständigkeit kann Schwellungen, Alterung und andere Phänomene vermeiden, die durch den Kontakt mit verschiedenen Ölen wie Heizöl und Schmieröl verursacht werden, den stabilen Betrieb des Kabels in der Umgebung wie dem Schiffsenergiesystem und dem Kraftstoffversorgungssystem gewährleisten, die Integrität und Leistungsstabilität der gesamten Kabelstruktur aufrechterhalten und einen zuverlässigen externen Schutz für den stabilen Betrieb des Schiffsenergiesystems bieten.

Der Leiterverdrillungsprozess verbessert die Praktikabilität des Kabels

Der leitende Kerndraht wird durch einen Verdrillungsprozess hergestellt, wobei mehrere dünne Kupferdrähte auf eine bestimmte Art und Weise miteinander verdrillt werden. Dieses Verfahren bringt dem Kabel viele Vorteile. Im komplexen Verkabelungsraum des Schiffs, wie zum Beispiel im engen Elektrofach einiger kleiner Schiffe, kann das weiche Kabel flexibler gebogen und verdrahtet werden, was die Schwierigkeiten und Kosten der Installation erheblich reduziert. Gleichzeitig verbessert der Verdrillungsprozess die Gesamtfestigkeit des Kabels und verhindert effektiv, dass der Bruch eines einzelnen Kupferdrahts die Leitfähigkeit beeinträchtigt, indem Spannungen verteilt werden. Während des Verdrillungsvorgangs werden der Durchmesser des Kupferdrahts, die Verdrillungssteigung und andere Parameter streng kontrolliert, um sicherzustellen, dass der Leiterwiderstand den Standardanforderungen entspricht, die beste Leitwirkung erzielt wird und eine zuverlässige Leiterbasis für die stabile Stromübertragung des Schiffsstromsystems bereitgestellt wird.

Das Extrusionsverfahren für vernetzte Polyethylenisolierung gewährleistet die Qualität der Isolierung

Die vernetzte Polyethylen-Isolierschicht wird durch Extrusionsanlagen in einem Extrusionspaket hergestellt. Unter Bedingungen hoher Temperatur und hohem Druck wird das geschmolzene, vernetzte Polyethylen-Isoliermaterial gleichmäßig extrudiert und auf die Oberfläche des Leiters gewickelt. Dieser Prozess erfordert äußerst präzise Prozessparameter wie Temperatur, Druck und Extrusionsgeschwindigkeit. Die entsprechende Temperatur kann die Fließfähigkeit des Isoliermaterials gewährleisten, so dass es eng am Leiter anliegt und eine gleichmäßige Isolierschicht bildet; Ein stabiler Druck sorgt für eine gleichbleibende Dicke der Dämmschicht, um Dickenabweichungen zu vermeiden, die zu einer ungleichmäßigen Dämmleistung führen. Eine präzise Steuerung der Extrusionsgeschwindigkeit kann das Gleichgewicht zwischen Produktionseffizienz und Produktqualität sicherstellen. Die durch diesen präzise gesteuerten Prozess hergestellte Isolationsschicht aus vernetztem Polyethylen ist eng mit dem Leiter verbunden und weist eine gute Schnittstellenleistung auf, was die Isolationsleistung und Gesamtzuverlässigkeit des Kabels effektiv verbessert und eine zuverlässige Isolationsgarantie für den stabilen Betrieb des Schiffsenergiesystems bietet.

Herstellungsprozess einer Abschirmstruktur zum Umgang mit elektromagnetischen Störungen

Die elektromagnetische Umgebung im Schiffsenergiesystem ist komplex, und mit vernetztem Polyethylen isolierte Marine-Frequenzumwandlungskabel sind normalerweise mit Abschirmstrukturen ausgestattet. Zu den gängigen Abschirmungsmethoden gehören das Umwickeln mit Kupferband, das Geflecht aus verzinntem Kupferdraht usw. Das außerhalb der Isolationsschicht gewickelte Kupferband kann das im Kabel erzeugte elektromagnetische Feld wirksam vor der Abstrahlung nach außen schützen und so Störungen mit anderen elektronischen Geräten auf dem Schiff reduzieren. Die aus verzinntem Kupferdraht gewebte Abschirmschicht kann nicht nur die Interferenz externer elektromagnetischer Felder auf die internen Signale des Kabels abschirmen, sondern auch bei einem Kabelausfall schnell einen Kurzschlussstrom in den Boden einleiten und so eine Sicherheitsschutzfunktion spielen. Während des Produktionsprozesses werden die Dicke des Kupferbandes, die Festigkeit der Umwicklung, der Durchmesser des verzinnten Kupferdrahts, die Flechtdichte usw. sorgfältig entworfen und streng kontrolliert, um die beste Abschirmwirkung und elektrische Leistung zu erzielen und den stabilen Betrieb des Schiffsstromsystems in einer komplexen elektromagnetischen Umgebung sicherzustellen.

Das Formverfahren der Mantelschicht verbessert die Schutzleistung

Das Formen der Mantelschicht erfolgt im Allgemeinen durch Form- oder Extrusionsverfahren. Am Beispiel des Extrusionsprozesses wird das Mantelmaterial wie NBR bei einer bestimmten Temperatur geschmolzen, durch eine Form extrudiert und um die Abschirmschicht oder Isolationsschicht des Kabels (wenn keine Abschirmstruktur vorhanden ist) gewickelt. Während des Extrusionsprozesses müssen Temperatur, Druck und Extrusionsgeschwindigkeit streng kontrolliert werden, um sicherzustellen, dass die Dicke der Mantelschicht gleichmäßig ist, die Oberfläche glatt ist und keine Defekte wie Blasen und Verunreinigungen vorhanden sind. Gleichzeitig ist darauf zu achten, dass die Mantelschicht eng mit der Innenstruktur verbunden ist und eine gute Haftung aufweist. Die so gebildete Mantelschicht kann äußeren mechanischen Beschädigungen, chemischer Korrosion und dem Einfluss widriger klimatischer Bedingungen während des Schiffsbetriebs wirksam widerstehen, die innere Struktur des Kabels vor Beschädigungen schützen und eine solide äußere Schutzbarriere für den langfristig stabilen Betrieb des Schiffsenergiesystems bieten.

Unterstützung eines mit vernetztem Polyethylen isolierten Marine-Frequenzumwandlungskabels in verschiedenen Verbindungen des Schiffsstromnetzes

Stabiler Antrieb des Antriebsmotors

Im Energiesystem des Schiffes ist der Antriebsmotor die Kernausrüstung für die Schiffsnavigation, und das mit vernetztem Polyethylen isolierte Marine-Frequenzumwandlungskabel ist die wichtigste Verbindungskomponente für den Antrieb des Antriebsmotors. Wenn das Schiff in See sticht, kann das Kabel schnell auf die vom Wechselrichter abgegebene elektrische Energie mit hoher Leistung und hoher Frequenz reagieren und diese stabil an den Antriebsmotor übertragen, sodass der Motor schnell startet und eine starke Anfangsleistung liefert. In der Beschleunigungsphase arbeitet das Kabel mit dem Wechselrichter zusammen, um die elektrische Energie genau anzupassen und so sicherzustellen, dass die Drehzahl des Antriebsmotors stetig ansteigt und kontinuierlich Energie für die Beschleunigung des Schiffes bereitgestellt wird. Während der Fahrt sorgt das Kabel für eine stabile Kraftübertragung, um sicherzustellen, dass der Antriebsmotor mit konstanter Geschwindigkeit läuft, um eine stabile Navigation des Schiffes zu erreichen. Beim Abbremsen kann das Kabel die vom Wechselrichter eingestellte niederfrequente elektrische Energie mit geringer Leistung genau übertragen, sodass der Antriebsmotor reibungslos abbremsen kann. Beim Anlegen unterstützt das Kabel den Wechselrichter dabei, den Antriebsmotor genau zu steuern, den langsamen und präzisen Betrieb des Motors zu realisieren und das sichere Andocken des Schiffes zu gewährleisten. Während des gesamten Prozesses sorgt die stabile Kraftübertragung des Kabels für einen stabilen Betrieb des Antriebsmotors und gewährleistet so die Sicherheit und Kontrollierbarkeit der Schiffsnavigation.

Leistungsgarantie des Hilfssystems

Das Hilfssystem des Schiffes, wie Generatoren, Pumpen und andere Geräte, ist ebenfalls auf mit vernetztem Polyethylen isolierte Marine-Frequenzumwandlungskabel angewiesen, um eine stabile Stromversorgung zu gewährleisten. Als eine der Hauptquellen der Schiffsstromversorgung wirkt sich die Stabilität des Generatorbetriebs direkt auf die Stromversorgung des Schiffes aus. Das Kabel überträgt die vom Generator erzeugte elektrische Energie effizient an verschiedene Teile des Schiffsstromnetzes, um eine stabile Stromverteilung zu gewährleisten. Für Geräte wie Pumpen liefert das Kabel kontinuierlich Strom, um den normalen Betrieb verschiedener Hilfsfunktionen des Schiffes sicherzustellen, wie z. B. Kraftstofflieferung, Meerwasserentsalzung, Bilgenentleerung usw. Der stabile Betrieb dieser Hilfsgeräte ist für die Aufrechterhaltung der Gesamtstabilität des Schiffsstromsystems von entscheidender Bedeutung, und das mit vernetztem Polyethylen isolierte Marine-Frequenzumwandlungskabel spielt eine unverzichtbare Rolle bei der Gewährleistung der Stromübertragung.