Im anspruchsvollen Umfeld der modernen Luftfahrt muss jede Komponente unter extremen Bedingungen mit unerschütterlicher Zuverlässigkeit funktionieren. Zu diesen kritischen Komponenten gehören Hochtemperatur-Flugzeugkabel zeichnet sich als lebenswichtige Lebensader aus und überträgt Strom, Daten und Signale in Bereichen, die starker Hitze von Motoren, Hilfsaggregaten (APUs) und Umweltkontrollsystemen ausgesetzt sind. Die Auswahl des geeigneten Kabels ist nicht nur eine Frage der Spezifikation, sondern ein grundlegender Aspekt der Flugsicherheit und Systemintegrität. Dieser Leitfaden bietet eine detaillierte Untersuchung der Hochtemperaturverkabelung in der Luft- und Raumfahrt und bietet Ingenieuren, Beschaffungsspezialisten und Luftfahrtfachleuten das nötige Wissen, um fundierte Entscheidungen zu treffen und Compliance, Haltbarkeit und Spitzenleistung sicherzustellen.

Hochtemperatur-Flugzeugkabel verstehen: Mehr als nur Hitzebeständigkeit

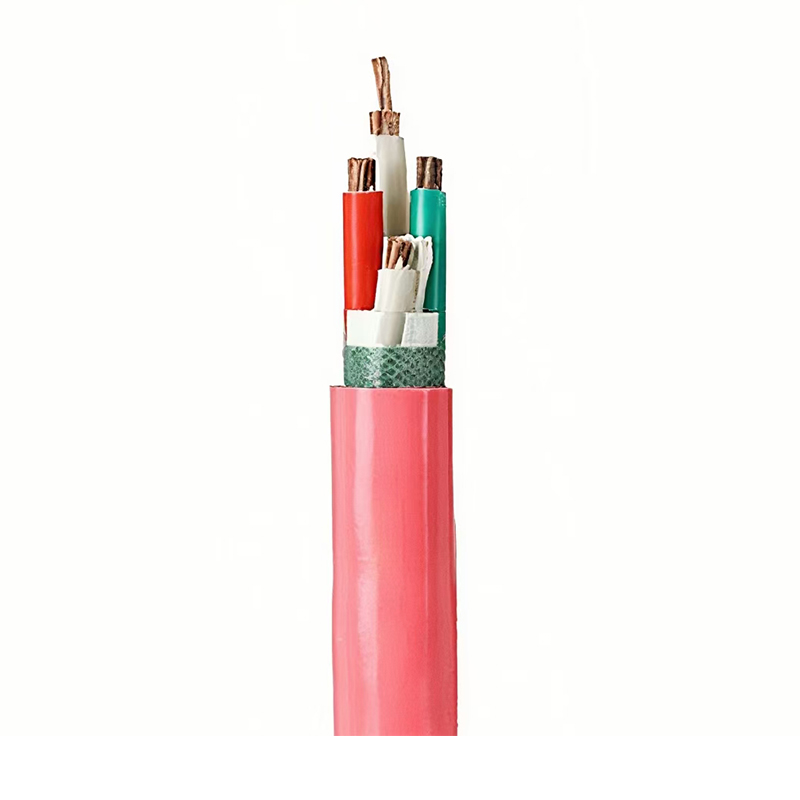

Hochtemperatur-Flugzeugkabel ist so konstruiert, dass es seine strukturelle Integrität und seine elektrischen Eigenschaften beibehält, wenn es kontinuierlich oder zeitweise erhöhten Temperaturen ausgesetzt wird, die oft zwischen 150 °C und über 1000 °C liegen. Seine Konstruktion umfasst spezielle Materialien, die einer thermischen Zersetzung widerstehen und einen Isolationsdurchbruch, Leiteroxidation und Mantelversprödung verhindern, die zu katastrophalen Ausfällen führen könnten.

Kernkonstruktion und Materialien

- Dirigent: Typischerweise hochreines Kupfer oder Kupferlegierungen (wie versilbertes Kupfer) für hervorragende Leitfähigkeit. Für höhere Temperaturbereiche wird häufig vernickeltes Kupfer verwendet, um Oxidation zu verhindern.

- Isolierung: Die primäre Barriere besteht aus Polymeren wie PTFE (Teflon), ETFE oder fortschrittlichen Silikonen. Bei extremer Hitze werden mineralisolierte (MI) Kabel oder Isolierungen auf Keramikbasis eingesetzt.

- Jacke/Mantel: Bietet mechanischen Schutz und Schutz vor Umwelteinflüssen. Zu den Materialien gehören vernetzte Polymere, Fluorpolymere oder Metallgeflechte für zusätzliche Haltbarkeit und Feuerbeständigkeit.

Warum die Temperaturbewertung entscheidend ist

Die Temperaturbewertung eines Kabels ist seine zertifizierte maximale Dauerbetriebstemperatur. Der Betrieb über dieser Einstufung hinaus führt zu einer beschleunigten Alterung, was zu Folgendem führt:

- Risse und Abblättern der Isolierung

- Erhöhte Sprödigkeit und Verlust der Flexibilität

- Reduzierte Spannungsfestigkeit, wodurch das Kurzschlussrisiko steigt

- Oxidation des Leiters, zunehmender Widerstand und Spannungsabfall

Die Auswahl eines Kabels mit einer Nennleistung, die über der maximal erwarteten Temperatur der Anwendung liegt, ist ein wichtiger Sicherheitsspielraum. Zum Beispiel ein Hochtemperatur-PTFE-isolierter Draht ist aufgrund seines großen Einsatzbereichs und seiner chemischen Inertheit eine häufige Wahl für viele anspruchsvolle Anwendungen in der Luft- und Raumfahrt.

Wichtige Standards und Zertifizierungen für Luft- und Raumfahrtkabel

Die Einhaltung internationaler Standards ist in der Luftfahrt nicht verhandelbar. Diese Standards stellen sicher, dass Kabel strenge Leistungsmaßstäbe für Sicherheit, Zuverlässigkeit und Interoperabilität erfüllen.

Wichtige geltende Standards

- AS/EN/NAS 3155: Dabei handelt es sich um einen grundlegenden Standard für Kabel mit PTFE-Isolierung, der die Leistungsanforderungen für Anschlussdrähte für die Verwendung in Luft- und Raumfahrtfahrzeugen festlegt.

- SAE AS22759: Umfasst isolierte Drähte, hauptsächlich mit ETFE-Isolierung, die in elektrischen Systemen der Luft- und Raumfahrt verwendet werden.

- MIL-W-22759 / MIL-W-25038: Spezifikationen des US-Militärs, die sich zu Branchenmaßstäben für Luft- und Raumfahrtkabel entwickelt haben, mit detaillierten Angaben zu Konstruktion, Prüfung und Leistung.

Hersteller wie Yangzhou Yaguang Cable Co., Ltd., das 1998 gegründet wurde und als spezialisiertes und anspruchsvolles Unternehmen anerkannt ist, sind sich der entscheidenden Bedeutung dieser Standards bewusst. Der Besitz von Zertifizierungen wie AS9100 (das auf ISO 9001 basierende Luft- und Raumfahrt-Qualitätsmanagementsystem) sowie ISO 14001 und ISO 45001 zeugen von der Verpflichtung zu systemischer Exzellenz. Darüber hinaus ermöglichen Produktzertifizierungen von Organisationen wie UL, TÜV, CCS, ABS und BV für bestimmte Kabeltypen die Validierung von Leistungsansprüchen durch Dritte, was für Lieferanten weltweit führender Luft- und Raumfahrtunternehmen von entscheidender Bedeutung ist.

Auswahl des richtigen Kabels: Ein detaillierter Vergleich

Auswahl zwischen verschiedenen Arten von Hochtemperatur-Flugzeugkabel beinhaltet ausgleichende Faktoren wie Temperaturbereich, Gewicht, Flexibilität, chemische Beständigkeit und Kosten. Hier finden Sie eine vergleichende Analyse in zwei Formaten.

Für Anwendungen wie die Verkabelung von Flügeln und Leitwerken, bei denen Gewicht und Flexibilität im Vordergrund stehen, a leichte Verkabelungslösung für Flugzeuge ist wesentlich. Umgekehrt gilt für die Nähe zum Motorraum: Verkabelung im Flugzeugmotorraum erfordert eine beispiellose Hitze- und Feuerbeständigkeit.

Vergleich von Hochtemperaturkabeln für die Luft- und Raumfahrt

| Materialtyp | Typische Temp. Reichweite | Hauptvorteile | Ideale Anwendungen | Überlegungen |

|---|---|---|---|---|

| PTFE (Teflon) | -65°C bis 260°C | Hervorragende chemische Beständigkeit, geringe Reibung, gute dielektrische Eigenschaften. | Allgemeine Avionik, Instrumentierung, Instrumentenkabel für Flugzeuge läuft. | Kann schwerer sein als einige Alternativen; erfordert eine sorgfältige Handhabung bei der Installation. |

| ETFE (Tefzel) | -65°C bis 150°C | Hervorragende mechanische Zähigkeit, Strahlungsbeständigkeit, leichter als PTFE. | Kabelbäume im Kabinenbereich, Steuerungssysteme. | Niedrigere Dauertemperaturgrenze als PTFE. |

| Silikonkautschuk | -60°C bis 200°C | Überlegene Flexibilität, ausgezeichnete Flammhemmung. | Bereiche, die eine ständige Flexibilität und vorübergehende Reparaturen erfordern. | Geringere Abriebfestigkeit; kann anfällig für Schnittverletzungen sein. |

| Mineralisoliert (MI) | Bis 1000°C | Extreme Feuerbeständigkeit, keine giftige Rauchentwicklung. | Kritische Brandschutzkreise, Notfallsysteme, Feuerbeständiges Flugzeugkabel für die Überlebensfähigkeit. | Sehr starr, schwierig zu installieren und anzuschließen. |

Konzentrieren Sie sich auf spezifische Hochleistungsanforderungen

1. Verkabelung für extreme Umgebungen

- Herausforderung: Nähe zu Motoren, Auspuffanlagen oder Enteisungssystemen, wo die Temperaturen steigen.

- Lösung: Kabel mit zweischichtiger Isolierung (z. B. PTFE mit Glasgeflecht), metallummantelte Kabel oder MI-Kabel. Der Fokus liegt auf Verkabelung im Flugzeugmotorraum das nicht nur Hitze, sondern auch Flüssigkeiten und Vibrationen standhält.

2. Gewichtsempfindliche Anwendungen

- Herausforderung: Reduzierung des Gesamtgewichts des Flugzeugs zur Verbesserung der Treibstoffeffizienz.

- Lösung: Dünnwandige Isolierungen (z. B. dünnwandiges ETFE), kleinere Leiterquerschnitte, sofern zulässig, und optimierte Kabeldesigns. Dies ist die Domäne der Spezialisierung leichte Verkabelungslösung für Flugzeuges .

Best Practices für Installation und Wartung

Selbst das hochwertigste Kabel versagt, wenn es unsachgemäß installiert oder gewartet wird. Die Einhaltung bewährter Verfahren verlängert die Lebensdauer und sorgt für Sicherheit.

Installationsrichtlinien

- Biegeradius: Halten Sie stets den vom Hersteller angegebenen Mindestbiegeradius ein, um Schäden am Innenleiter oder an der Isolierung zu vermeiden.

- Scheuerschutz: Verwenden Sie Tüllen, Kabelbäume oder Kabelkanäle in Bereichen, in denen Kabel durch Schotte verlaufen oder an Strukturen reiben können. Dies ist besonders wichtig für lichtbogenbeständiges Luftfahrtkabel um die Integrität der Schutzjacke aufrechtzuerhalten.

- Trennung von Wärmequellen: Verlegen Sie die Kabel von heißen Kanälen und Rohren fern. Verwenden Sie Hitzeschilde oder Hülsen, wenn die Trennung nicht ausreicht.

- Sichere Bündelung: Befestigen Sie die Gurte mit Kabelbindern oder Schnürsenkeln in Luft- und Raumfahrtqualität und vermeiden Sie ein zu festes Anziehen.

Inspektions- und Wartungsplan

- Visuelle Inspektionen: Überprüfen Sie die Isolierung regelmäßig auf Risse, Verfärbungen (ein Zeichen von Überhitzung), Scheuerstellen oder Verunreinigungen.

- Durchgangs- und Isolationswiderstandsprüfung (IR): Führen Sie regelmäßig elektrische Tests durch, um eine Verschlechterung zu erkennen, bevor sie zu einem Systemausfall führt.

- Dokumentation: Bewahren Sie genaue Stromlaufpläne und Aufzeichnungen aller Änderungen oder Reparaturen auf. Für komplexe Systeme, z. B. solche, die Folgendes erfordern Instrumentenkabel für Flugzeuge Dies ist für die Fehlerbehebung von entscheidender Bedeutung.

FAQ: Häufig gestellte Fragen

1. Was ist der Hauptunterschied zwischen kommerziellen und militärischen Hochtemperatur-Flugzeugkabeln?

Während beide hohe Standards erfüllen müssen, werden Kabel in Militärqualität (häufig nach MIL-Spezifikationen hergestellt) in der Regel strengeren und umfangreicheren Tests auf Parameter wie Flammenausbreitung, Rauchdichte, Toxizität und Leistung unter extremer mechanischer Belastung und größeren Temperaturbereichen unterzogen. Kabel für die kommerzielle Luftfahrt folgen Standards wie AS/EN, die ebenfalls streng sind, aber je nach Anwendung unterschiedliche Schwerpunkte haben können.

2. Wie bestimme ich den richtigen Temperaturwert für meine Anwendung?

Ermitteln Sie die maximale Umgebungstemperatur, der das Kabel an seinem Installationsort ausgesetzt sein wird. Fügen Sie dann eine Sicherheitsmarge hinzu (normalerweise 20–25 °C) und berücksichtigen Sie die Wärme, die durch den Strom entsteht, der durch den Leiter selbst fließt. Wählen Sie immer ein Kabel, dessen Nenntemperatur diese berechnete Gesamttemperatur überschreitet.

3. Kann ich im Flugzeug ein handelsübliches Industrie-Hochtemperaturkabel verwenden?

Nein. Flugzeugkabel müssen bestimmten Luft- und Raumfahrtnormen (AS, EN, MIL) entsprechen, die nicht nur Temperatur, sondern auch Gewicht, Flammwidrigkeit, Rauchemission, Toxizität und Vibrationsfestigkeit umfassen. Die Verwendung nicht konformer Kabel stellt ein erhebliches Sicherheitsrisiko dar und verstößt gegen Luftfahrtvorschriften.

4. Warum ist Lichtbogenfestigkeit wichtig und was macht sie aus? lichtbogenbeständiges Luftfahrtkabel anders?

Lichtbögen erzeugen intensive, lokale Hitze, die die Isolierung sofort entzünden kann. Lichtbogenbeständige Kabel bestehen aus Materialien, die einer Lichtbogenverfolgung (Bildung eines leitfähigen Kohlenstoffpfads) widerstehen und selbstverlöschend sind. Dies ist ein entscheidendes Merkmal in Bereichen mit hoher Kurzschlussgefahr oder in denen Drähte eng gebündelt sind.

5. Was sind die Anzeichen dafür, dass ein Hochtemperaturkabel ausgetauscht werden muss?

Zu den wichtigsten Warnzeichen gehören: sichtbare Risse, Abblätterungen oder Verhärtungen der Isolierung; Verfärbung (Verdunkelung oder Verkohlung); eine klebrige oder klebrige Isolieroberfläche; und alle freiliegenden Leiter. Jeder dieser Mängel erfordert eine sofortige Inspektion und wahrscheinlich einen Ersatz.

Das Richtige spezifizieren und umsetzen Hochtemperatur-Flugzeugkabel ist eine komplexe, aber kritische technische Aufgabe, die sich direkt auf die Sicherheit, Zuverlässigkeit und Effizienz eines Flugzeugs auswirkt. Vom Verständnis der Nuancen der Materialwissenschaft hinter a Hochtemperatur-PTFE-isolierter Draht um die lebensrettende Rolle zu erkennen Feuerbeständiges Flugzeugkabel , jedes Detail zählt. Es erfordert eine sorgfältige Analyse der Betriebsumgebung, die Einhaltung strenger internationaler Standards und eine Partnerschaft mit einem zertifizierten und erfahrenen Hersteller.

Yangzhou Yaguang Cable Co., Ltd. verkörpert dieses Fachwissen mit über 25 Jahren Erfahrung in der Kabelherstellung. Das Unternehmen verfügt über eine 56.000 Quadratmeter große Anlage mit 480 modernen Produktions- und Prüfgeräten und ist auf die Herstellung von Kabeln nach internationalen Standards spezialisiert, darunter auch solche, die für anspruchsvolle Luft- und Raumfahrtanwendungen geeignet sind. Ihr Engagement für zuverlässige Qualität, unterstützt durch eine Reihe von System- und Produktzertifizierungen (ISO 9001, UL, TÜV, CCS usw.), und ihre nachgewiesene Erfolgsbilanz als qualifizierter Lieferant großer globaler Unternehmen machen sie zu einem kompetenten Partner, der den Bedarf der Luftfahrtindustrie an robusten, leistungsstarken Verkabelungslösungen erfüllen kann. Durch die Befolgung der in diesem Artikel dargelegten Richtlinien und die Zusammenarbeit mit erfahrenen Herstellern können Luftfahrtfachleute sicherstellen, dass ihre elektrischen Systeme den höchsten Leistungs- und Sicherheitsmaßstäben entsprechen.

Referenzen

- SAE International. (2019). Luft- und Raumfahrtstandard AS22759: Draht, elektrischer, Fluorpolymer-isolierter Leiter aus Kupfer oder Kupferlegierung . Warrendale, PA: SAE International.

- Verteidigungsministerium. (2012). Detailspezifikation MIL-DTL-22759: Draht, elektrischer, Fluorpolymer-isolierter Leiter aus Kupfer oder Kupferlegierung, allgemeine Spezifikation für . Washington, D.C.: DOD.

- Europäisches Komitee für elektrotechnische Normung (CENELEC). (2018). EN 3155: Luft- und Raumfahrt – Elektrokabel, Installationskabel, mit Betriebstemperaturen zwischen -65 °C und 260 °C . Brüssel: CENELEC.

- Katz, HW (2018). Hochtemperaturelektronik und -verkabelung für Luft- und Raumfahrtanwendungen . In Proceedings der IEEE International Conference on Environmental Systems. [1]

- Yangzhou Yaguang Cable Co., Ltd. (2023). Unternehmensfähigkeitsprofil . Yangzhou, China.