Kerneigenschaften und Aufbau von Hochtemperaturkabeln

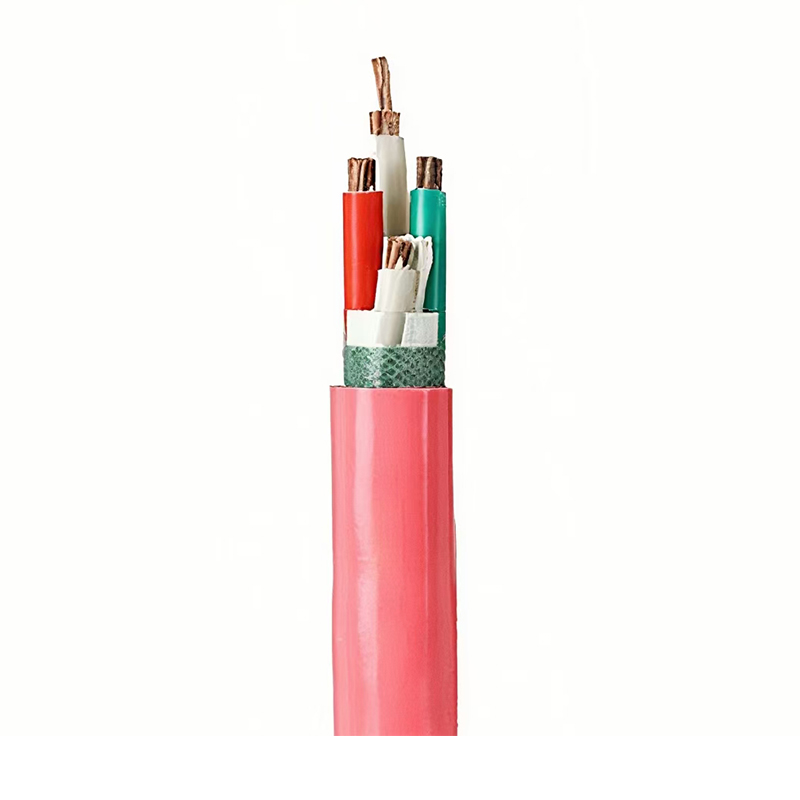

Hochtemperaturkabel sind so konstruiert, dass sie unter Bedingungen zuverlässig funktionieren, die normale elektrische Leitungen schnell beschädigen würden. Im Gegensatz zu Standardleitern, die bei ständiger Hitzeeinwirkung weich werden, reißen oder ihre Isolationseigenschaften verlieren, sind diese Kabel speziell dafür konstruiert, anhaltend hohen Temperaturen und schnellen Temperaturschwankungen standzuhalten. Ihre Leiter bestehen häufig aus verzinntem oder vernickeltem Kupfer, was nicht nur die Leitfähigkeit verbessert, sondern auch eine hervorragende Beständigkeit gegen Oxidation und Korrosion durch längere Hitzeeinwirkung bietet. Um den Leiter herum besteht üblicherweise eine mehrschichtige Isolierung aus Silikonkautschuk, Fluorkunststoffen wie PTFE oder Verbundwerkstoffen auf Glimmerbasis. Diese fortschrittlichen Materialien behalten ihre Flexibilität und Spannungsfestigkeit auch dann bei, wenn sie Temperaturen ausgesetzt werden, die die Grenzen herkömmlicher PVC- oder Polyethylen-Isolierungen überschreiten. Der mehrschichtige Aufbau dient mehreren Zwecken:

- Es reduziert die mechanische Belastung durch Wärmeausdehnung.

- Bietet eine robuste Barriere gegen chemische Angriffe.

- Gewährleistet langfristige elektrische Stabilität in Umgebungen, in denen Vibrationen, Feuchtigkeit und aggressive Gase häufig vorkommen.

Aufgrund dieser technischen Eigenschaften werden Hochtemperaturkabel für Anwendungen von metallurgischen Öfen bis hin zu Luft- und Raumfahrtgeräten unverzichtbar.

Branchennachfrage nach Hochtemperaturkabeln

Die Nachfrage nach Hochtemperaturkabeln erstreckt sich über eine bemerkenswerte Vielfalt von Branchen.

Industrielle Anwendungen:

- In der Metallurgie- und Stahlindustrie müssen Kabel beispielsweise in der Nähe von Hochöfen einwandfrei funktionieren, wo die Umgebungstemperatur über längere Zeiträume deutlich über 400 °C liegen kann.

- Petrochemische Anlagen mit ihren Hochdruckreaktoren und beheizten Rohrleitungen benötigen Kabel, die nicht nur Hitze, sondern auch Öl, Lösungsmitteln und korrosiven Dämpfen standhalten.

- In Energieerzeugungsanlagen stellen Turbinen und Kessel ähnliche Herausforderungen dar, bei denen herkömmliche Verkabelungen schnell versagen würden.

- Selbst in der Luft- und Raumfahrt werden Hochtemperaturkabel in Motorräumen und Avioniksystemen eingesetzt, um eine zuverlässige Leistung bei schnellen Höhen- und Temperaturänderungen zu gewährleisten.

- Im Bereich der erneuerbaren Energien unterliegen Solarstromanlagen häufig erheblichen Temperaturschwankungen zwischen Tag und Nacht, sodass Kabel erforderlich sind, die sowohl starker Hitze als auch UV-Strahlung standhalten können.

Haushaltsanwendungen:

Auch wenn Haushaltsanwendungen weniger extrem sind, profitieren sie dennoch von diesen Kabeln. Hochleistungsküchengeräte wie Backöfen, Induktionsherde und Elektroheizungen arbeiten über längere Zeiträume bei erhöhten Temperaturen. Die Verwendung normaler Kabel in solchen Geräten kann zu einer latenten Gefahr von Überhitzung oder elektrischen Bränden führen. Hochtemperaturkabel bieten mit ihrer hervorragenden Isolierung und thermischen Beständigkeit einen Sicherheitsspielraum, der Familien vor potenziellen Gefahren schützt. Diese breite Abhängigkeit von Industrie und Privathaushalten erklärt, warum der Weltmarkt für Hochtemperaturkabel Jahr für Jahr weiter wächst.

Materialauswahl und Sicherheitsstandards

Die Materialwissenschaft ist das Herzstück der Leistung von Hochtemperaturkabeln.

Leitermaterialien:

- Leiter müssen eine hervorragende elektrische Leitfähigkeit aufrechterhalten und gleichzeitig einer Oxidation bei erhöhten Temperaturen widerstehen.

- Aufgrund seiner ausgewogenen Leitfähigkeit und Oxidationsbeständigkeit wird häufig vernickeltes oder versilbertes Kupfer gewählt.

Isoliermaterialien:

- Noch anspruchsvoller sind die Isolationsschichten: Silikonkautschuk wird für seine Elastizität und Stabilität bis 200 °C und mehr geschätzt.

- Materialien auf Fluorpolymerbasis wie PTFE und FEP können Temperaturen über 250 °C standhalten.

- Für extreme Bedingungen wie Glas- oder Keramiköfen sorgen Glimmerbänder und Glasfasergeflechte für eine Hitzebeständigkeit von bis zu 1000 °C.

Über die Materialien hinaus stellen internationale Sicherheitszertifizierungen sicher, dass Hochtemperaturkabel strenge Leistungskriterien erfüllen. Normen wie IEC 60331, UL 5107 und andere regionale Vorschriften legen Tests für Flammhemmung, Spannungsfestigkeit, Rauchentwicklung und Halogengehalt fest. Diese Zertifizierungen sind keine bloßen Formalitäten; Sie sind von entscheidender Bedeutung, um das Risiko eines Stromausfalls zu verringern und sicherzustellen, dass Kabel auch nach Jahren thermischer Belastung sowohl ihre mechanische als auch elektrische Integrität behalten. Beim Kauf oder der Spezifikation von Hochtemperaturkabeln müssen Ingenieure und Sicherheitsinspektoren diese Zertifizierungen überprüfen, um Konformität und langfristige Zuverlässigkeit zu gewährleisten.

Installations- und Wartungsgrundlagen

Die ordnungsgemäße Installation ist ebenso wichtig wie die Qualität des Kabels selbst.

Installationsrichtlinien:

- Während der Installation kann übermäßiges Biegen oder Ziehen die Isolierschichten beschädigen oder Mikrorisse verursachen, die sich später zu erheblichen Fehlern entwickeln.

- Techniker sollten den vom Hersteller empfohlenen Mindestbiegeradius einhalten und Kabel mit hitzebeständigen Befestigungselementen oder Kabelkanälen sichern, um mechanischen Abrieb zu vermeiden.

- Sauberkeit ist ebenso wichtig: Ölrückstände, ätzende Chemikalien oder angesammelter Staub können die Isolierung mit der Zeit beeinträchtigen, insbesondere in Kombination mit hohen Temperaturen.

Wartungsverfahren:

- Die Wartung ist eine ständige Verantwortung. Regelmäßige Inspektionen sollten die Überprüfung auf Verfärbungen, spröde Isolierung oder Anzeichen von Überhitzung an den Verbindungspunkten umfassen.

- Mithilfe der Infrarot-Thermografie können Hotspots erkannt werden, die auf einen drohenden Ausfall hinweisen.

- Alle Abschnitte, die Risse, Abnutzung oder erhebliche Alterung aufweisen, sollten sofort ersetzt werden, um katastrophale Ausfälle zu verhindern.

Durch die Einhaltung eines disziplinierten Installations- und Wartungsprogramms können Facility Manager die Lebensdauer von Hochtemperaturkabeln weit über ihre Nennwerte hinaus verlängern und so Ausfallzeiten und Austauschkosten reduzieren.

Zukünftige Entwicklungstrends

Die Landschaft der Hochtemperaturkabeltechnologie entwickelt sich als Reaktion auf den globalen Wandel in Richtung Elektrifizierung und Nachhaltigkeit rasant weiter.

- Neue Materialien, darunter Nanokeramik-Verbundwerkstoffe und fortschrittliche Fluorpolymere, versprechen noch höhere Temperaturwerte bei gleichzeitig geringerem Gewicht und verbesserter Flexibilität.

- Forscher erforschen Isoliermaterialien, die dauerhaft über 1200 °C betrieben werden können und gleichzeitig geringe Rauchentwicklung und Halogenfreiheit aufweisen, um die Sicherheit in geschlossenen Räumen wie U-Booten oder Passagierflugzeugen zu erhöhen.

- Die intelligente Kabeltechnologie ist eine weitere spannende Herausforderung. Eingebettete Sensoren und Glasfaserstränge können eine Echtzeitüberwachung von Temperatur, Strombelastung und mechanischer Belastung ermöglichen, was eine vorausschauende Wartung ermöglicht und die Wahrscheinlichkeit unerwarteter Ausfälle verringert.

- In Elektrofahrzeugen und Hochleistungsbatteriesystemen, bei denen das Wärmemanagement von entscheidender Bedeutung ist, könnten diese intelligenten Kabel die Wärmekontrolle und Energieeffizienz revolutionieren.

Die Kombination aus leistungsstärkeren Materialien und integrierten Überwachungssystemen zeigt, dass die nächste Generation von Hochtemperaturkabeln nicht nur Hitze standhält, sondern auch aktiv zu sichereren und effizienteren Stromnetzen beiträgt.

FAQ

F1: Was ist der typische Temperaturbereich von Hochtemperaturkabeln?

Die meisten Hochtemperaturkabel können je nach Materialzusammensetzung und Strukturdesign sicher bei Temperaturen zwischen 150 °C und etwa 1000 °C betrieben werden. Spezialkabel mit Keramik- oder Glimmerisolierung halten noch höheren kurzfristigen Spitzen stand.

F2: Sind Hochtemperaturkabel für Haushaltsgeräte notwendig?

Ja. Geräte wie Öfen, Toaster und elektrische Warmwasserbereiter erzeugen anhaltende Hitze, die herkömmliche PVC-Verkabelungen beschädigen kann. Durch die Verwendung von Hochtemperaturkabeln wird das Risiko von Überhitzung und Elektrobränden erheblich reduziert und die Sicherheit von Haushaltsinstallationen langfristig gewährleistet.

F3: Wie sollten Ingenieure das geeignete Hochtemperaturkabel auswählen?

Die Auswahl erfordert eine sorgfältige Bewertung der maximalen Betriebstemperatur, der Strombelastbarkeit, der Umweltbelastung (einschließlich Chemikalien oder UV-Licht) und mechanischer Einschränkungen wie dem Biegeradius. Durch die Überprüfung der Einhaltung internationaler Standards wie IEC oder UL wird sichergestellt, dass das ausgewählte Kabel die Sicherheits- und Leistungsanforderungen für die beabsichtigte Anwendung erfüllt.